Ламинированная фанера: этапы и особенности производства

Аркадий Валерьевич

Главный редактор блога

Ламинированный лист фанеры — это пласт из шпона, который покрыт специальной пленкой, обеспечивающей дополнительную защиту от внешнего воздействия. Производство ламинированной фанеры включает несколько этапов: сначала создается лист из шпона, а потом он ламинируется. Расскажем подробно про каждую стадию изготовления данного материала.

Подготовительный этап

На данной стадии делают отбор древесины — стволы должны быть определенного размера и не отличаться. Для ламинированной фанеры используются березовые стволы, диаметр которых не меньше 20 и не больше 40 см, а длина — 5,2 м. В дальнейшем их можно распилить на чурки различного размера, которые можно использовать для создания шпона продольного и поперечного формата.

Отобранне стволы помещаются в большую емкость, где выдерживаются в течение суток. Температура воды, в которой лежит сырье, варьируется от 35 до 45 °С, в зависимости от того, какое время время года. По происшествию 24 часов, стволы достают и отправляют на окорку и распил. На первом этапе с них снимают кору, которая отходит лентами — чаще всего она идет на отопление завода. А на втором этапе древесину распиливают на чурки нужного размера, предварительно прогнав через металлодетектор, который находит гвозди, остатки проволочных лент и другие предметы, которые могут привести оборудование в негодность. Если подобное обнаружено, подается специальный сигнал, после которого рабочий завода вручную удаляет опасный предмет из древесины.

Изготовление шпона и его обработка

После того, как заканчивается подготовительный этап, начинается процесс изготовления. Этот этап называется лущением и предполагает срезание древесины в виде непрерывной тонкой ленты, которая и называется шпоном. Чем она тоньше, тем больше должно быть слоев для создания прочного пласта.

В процессе лущения шпон непрерывно проверяется на качество и соответствие нормативным стандартам. В соответствии с результатами измерений меняются настройки работы станков.

Далее березовая лента переходит на следующий этап создания материала — автоматические ножницы разрубают ее фрагменты, размер которых соответствует стандартному фанерному листу. Они далее перекладываются в сушильную машину, где находятся определенное количество времени. Точный промежуток зависит от температуры окружающей среды, потому что в древесине должно сохраниться достаточно влаги, чтобы она не деформировалась, но при этом полностью высохла.

После этого наступает этап сортировки, на котором определяется, к какому сорту относится каждый лист. Эту работу на многих заводах выполняют вручную, хотя есть производители, которые настроили автоматическую проверку качества листов.

Здесь нужно учитывать, что обнаружение изъяна — не причина для отбраковывания материала. Чаще всего листы отправляются на починку, где заделываются зазоры на шпонированной поверхности и удаляются сучки. После этого проводится повторный отбор, в ходе которого определяется, к какому сорту относится каждый лист.

Соединение слоев

После того как листы проходят сушку и классификацию, наступает время склеивания слоев. Каждый пласт накладывается перпендикулярно предыдущему, что обеспечивает повышенную прочность и устойчивость к влаге.

Количество слоев всегда нечетное, от них зависит толщина готового листа, которая может варьироваться от 3 до 40 мм. Они склеиваются между собой при помощи особого клеевого состава, а затем отправляются под пресс. За счет чередования холодного и горячего воздуха, а также пребывания под высоким давлением, обеспечивается максимально прочное сцепление слоев, после чего листы шлифуются, в зависимости от сорта фанеры. Листы могут совсем не обрабатываться и сохранить шероховатость, а также шлифовка может присутствовать с одной или с обеих сторон.

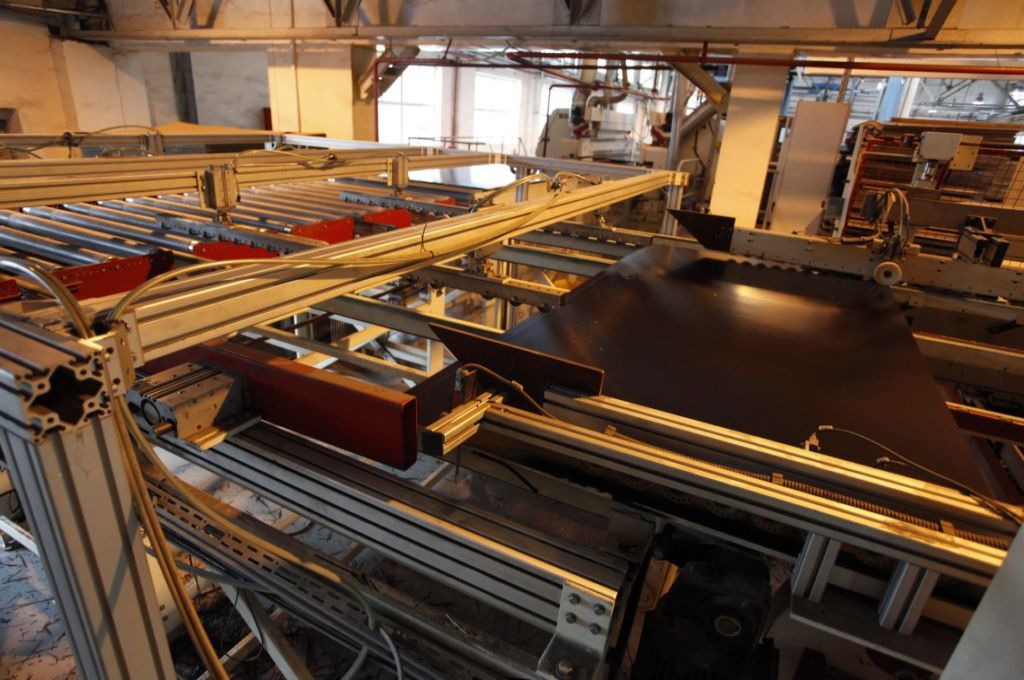

Ламинирование

На финальном этапе на лист наносится пленка из тонкой бумаги, которая обеспечивает максимальную прочность. Например, один из вариантов использования после производства ламинированной фанеры — опалубка, где материал можно применять многократно, сокращая расходы на строительство.

Для ламинирования используются специальные смолы:

- фенолформальдегидная, которая характеризуется повышенной влагостойкостью и прочностью, но при этом содержит фенол, который опасен для человеческого организма — поэтому такой материал используется только для наружных работ;

- меламиноформальдегидная — здесь ниже уровень защиты от влаги, но не выделяются токсичные вещества, благодаря чему материал может применяться для производства мебели.

Объем производства ламинированной фанеры в Российской Федерации достаточно большой и этот показатель постоянно увеличивается, благодаря свойствам материала: усиленной защите от влаги, устойчивости к температурным перепадам и механическому воздействию, красивому дизайну.

Где производят

Данный материал доступен к заказу практически в любом регионе страны. Благодаря его популярности, большинство изготовителей включили сорт с ламинированием в список своего ассортимента.

Если не знаете, где сделать заказ, вот заводы, которые занимаются производством ламинированной фанеры в России уже много лет:

- Технофлекс — входит в число крупнейших производителей в Центральном округе.

- Сыктывкарский фанерный завод, который работает с березой и делает, в том числе, листы с ламинированием.

- Бурятский фанерный завод “Ольхан” является самым крупным производителем на Дальнем Востоке и предлагает помимо ламинированной и другие сорта. Работает по индивидуальным заказам, поэтому можете приобрести листы нестандартного размера.

Если вам нужен прочный и водостойкий материал, который можно использовать в любых условиях, в том числе, экстремальных, оптимальный выбор — ламинированная фанера. Главное, при выборе уточните, какой клеевой состав использован при склеивании пластов, чтобы подобрать материал, который точно соответствуют вашим задачам.

Оцените эту статью:

Ответы на вопросы

Чем отличается ламинированная фанера от обычной?

Какие материалы используются для ламинирования фанеры?

Наиболее часто для ламинирования фанеры используют декоративную фольгу на основе алюминия или полипропилена, которая придаёт изделиям из фанеры водостойкость и стойкость к царапинам. Также для этих целей применяют пленки из полиэстера, поливинилхлорида или меламина, благодаря чему фанера становится устойчивой к многим химическим веществам и температурным нагрузкам.

Какой срок службы у ламинированной фанеры?

Срок службы ламинированной фанеры значительно превышает таковой для обычной фанеры. За счет дополнительного покрытия, она сохраняет первоначальный внешний вид в течение 15-20 лет при эксплуатации в жилых и общественных помещениях. В промышленных условиях срок службы ламинированной фанеры может достигать более 30 лет.

Как правильно ухаживать за поверхностью из ламинированной фанеры?

Для поддержания первоначального вида ламинированной фанеры необходима периодическая уборка мягкими средствами или влажной тканью без натирания. Защита от острых предметов и быстрое удаление загрязнений позволят избежать повреждений ламината и сохранить его внешний вид на долгие годы.

Вам будет интересно: